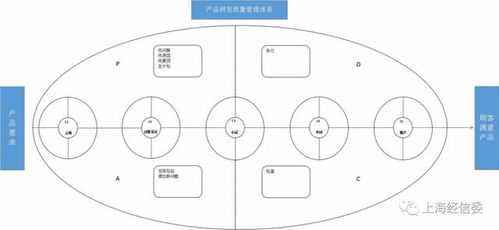

在上海這座創新活力迸發的國際化大都市,一家名為新子元的企業,以其在科技研發領域的深耕細作,成功實現了國內EPP(發泡聚丙烯)材料從無到有的重大技術突破。這一成就的背后,不僅凝聚了研發團隊的心血與智慧,更得益于一套系統化、科學化的管理方法論——PDCA循環管理在技術創新流程中的深度應用。

一、 破局:識別“從無到有”的創新起點(Plan)

新子元科技在立項之初,便清晰地認識到國內在高端EPP材料領域長期依賴進口的“卡脖子”現狀。公司管理層與研發團隊沒有盲目啟動項目,而是首先進入了PDCA循環的“計劃(Plan)”階段。

- 市場與需求分析:深入調研汽車、包裝、緩沖防護等領域對EPP材料的性能要求(如密度、回彈性、耐溫性、環保性),明確國產替代必須達到甚至超越的國際標準。

- 技術差距評估:系統剖析國外成熟產品的技術壁壘與專利布局,識別自身在原材料、發泡工藝、模具設計、過程控制等關鍵環節的知識空白與技術難點。

- 目標設定與方案規劃:基于分析,設定了分階段的、可量化的研發目標(如初步樣品性能指標、中試穩定性、量產一致性)。制定了詳盡的研發路線圖、資源調配計劃(人才、設備、資金)以及風險評估與應對預案。

這一階段的周密計劃,為整個創新項目奠定了堅實的戰略基礎,確保了研發方向的前瞻性和可行性。

二、 攻堅:在動態執行中迭代優化(Do & Check)

進入“執行(Do)”階段,新子元的研發團隊將計劃轉化為具體的實驗、試制和測試行動。真正的管理智慧體現在與“檢查(Check)”階段的緊密耦合。

- 小步快跑,快速原型:采用敏捷開發思路,不追求一次完美,而是快速制備出初級樣品,立即進入測試驗證環節。

- 數據驅動的過程檢查:建立了嚴格的過程數據采集與監控體系。對每一次發泡實驗的參數(溫度、壓力、時間)、中間品和最終品的性能數據(泡孔結構、力學性能)進行完整記錄和實時分析。

- 階段性評審與偏差分析:定期召開跨部門(研發、工藝、質量)評審會,將實際測試數據與計劃階段設定的目標進行比對。當出現性能不達標或工藝不穩定時,不是簡單歸咎,而是運用魚骨圖、5Why等工具深入分析根本原因,是原材料批次問題?是設備參數漂移?還是工藝窗口過于狹窄?

這種“執行-檢查”的快速循環,使得技術開發不再是“黑箱”操作,問題得以在萌芽階段被識別和定位,避免了資源在錯誤方向上的巨大浪費。

三、 固化與升華:形成標準化與持續創新力(Act)

PDCA循環最具價值的一環在于“處理(Act)”。新子元科技對此環節的重視,是其技術成果能夠成功轉化并形成持續創新能力的核心。

- 標準化固化成功經驗:對于通過“檢查”確認有效的工藝參數、操作流程和質量控制點,立即進行標準化文件輸出,形成《作業指導書》、《工藝標準》、《材料規格書》等,將個人經驗轉化為組織資產,為后續的中試和量產鋪平道路。

- 制度化納入未解難題:對于本輪循環中未能徹底解決的遺留問題或發現的新技術痛點,進行正式記錄和歸檔,將其作為下一個PDCA循環的輸入,啟動新一輪的“計劃”,從而驅動技術向更高性能、更低成本、更優工藝的層面演進。

- 知識管理與能力建設:將整個技術突破過程中產生的技術訣竅、失敗案例、分析報告進行系統化知識管理,用于團隊培訓和能力提升,構建了學習型研發組織。

通過“處理”環節,EPP項目的技術突破成果被有效鞏固,組織也建立了應對未來技術挑戰的機制和慣性。

新子元科技在上海的實踐表明,在“硬核”技術開發領域,卓越的科學管理同樣是不可或缺的“軟實力”。將PDCA循環這一經典管理工具,創造性地應用于從0到1的技術創新全過程,通過“計劃-執行-檢查-處理”的螺旋式上升,實現了對復雜研發過程的有效管控、風險規避和效率提升。這不僅助力新子元實現了國內EPP材料的自主化突破,更為廣大科技型企業的創新研發管理,提供了一套可借鑒、可復制、可推廣的寶貴經驗。它證明,系統性的管理思維與前沿的技術探索相結合,正是驅動中國科技產業邁向高質量發展的重要引擎。